تفاوت گندله و آهن اسفنجی + (جدول مقایسه 10 ویژگی)

تفاوت گندله و آهن اسفنجی از نظر ترکیب، روش تولید و کاربرد است. گندله محصول پختهشده و فشرده سنگآهن است که بیشتر برای احیا و تولید آهن خام استفاده میشود، در حالی که آهن اسفنجی محصول احیای مستقیم با درصد آهن بالاتر و ناخالصی کمتر است و به عنوان خوراک اصلی کورههای قوس الکتریکی به کار میرود. انتخاب بین این دو به نیاز تولید و قیمت آهن بازار بستگی دارد.

تفاوت گندله و آهن اسفنجی از چنیدین جنبه از جمله کاربرد ،ترکیبات ،روش تولید و قیمت میباشد .در صنعت فولاد مواد اولیه متعددی به کار میروند که نقش حیاتی در کیفیت و هزینه نهایی تولید دارند. دو ماده ای که همواره در کانون توجه کارخانه های فولاد سازی و فعالان این حوزه قرار دارند گندله (Pellet) و آهن اسفنجی (Sponge Iron) هستند. اگرچه هر دو از سنگ آهن مشتق شده اند اما از نظر فرآیند تولید، ترکیب شیمیایی و کاربرد صنعتی تفاوتهای قابل توجهی دارند. در این مقاله به بررسی کامل این دو ماده می پردازیم.

| ویژگیها | گندله سنگآهن | آهن اسفنجی (Sponge Iron) |

|---|---|---|

| مرحله در زنجیره تولید | ماده خام برای احیای مستقیم یا کوره بلند | محصول نهایی فرآیند احیای مستقیم |

| درصد آهن (Fe) | ۶۵٪ تا ۶۹٪ | ۸۴٪ تا ۹۲٪ |

| فرآیند تولید | فشردهسازی و پخت پودر سنگآهن | احیای مستقیم گندله یا سنگآهن بدون ذوب شدن |

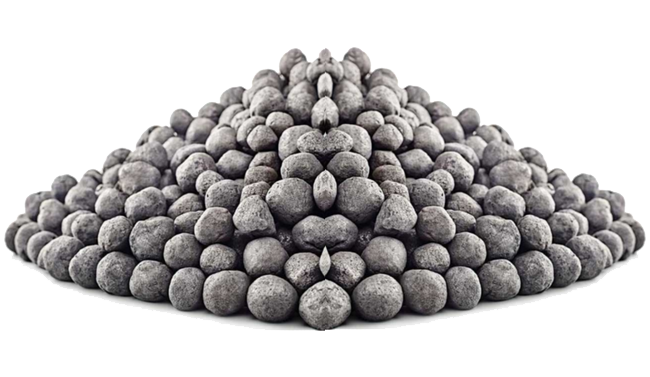

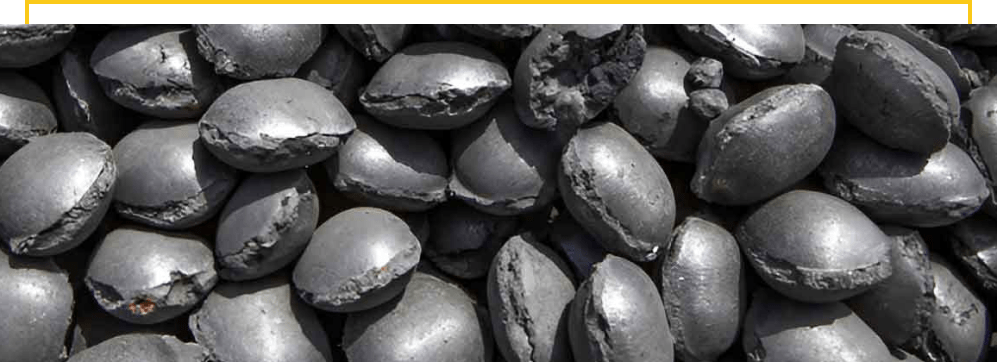

| شکل ظاهری | کروی، سخت، فشرده | متخلخل، سبک، خاکستریرنگ |

| مناسب برای | ورودی واحد احیا یا کوره بلند | خوراک کوره قوس الکتریکی (EAF) |

| نیاز به احیا | دارد | ندارد (احیا شده است) |

| مقدار ناخالصیها | بیشتر نسبت به آهن اسفنجی | بسیار کم (فسفر، گوگرد پایین) |

| نوع استفاده | ماده اولیه برای تولید آهن | ماده اولیه برای تولید فولاد |

| قابلیت صادرات مستقیم | کمتر | بیشتر، مخصوصاً در قالب بریکت (HBI) |

| قیمت نسبی | ارزانتر | گرانتر |

تفاوت گندله و آهن اسفنجی

اگرچه گندله و آهن اسفنجی هر دو محصولاتی هستند که از سنگ آهن به دست میآیند و در زنجیره تولید فولاد نقش دارند اما از نظر فرآیند تولید، میزان خلوص و کاربرد صنعتی تفاوت های قابل توجهی دارند. گندله مادهای خام و آماده برای ورود به فرآیند احیا است و هنوز اکسیژن زیادی در ساختار خود دارد. در مقابل آهن اسفنجی محصول فرآیند احیا است و بخش عمدها ی از اکسیژن خود را از دست داده و به فلز آهن خالص نزدیک شده است. به بیان ساده تر گندله «ورودی» به مرحله تولید آهن است اما آهن اسفنجی «خروجی» همان مرحله و آماده ذوب شدن در کوره قوس الکتریکی است.

از نظر کاربرد گندله بیشتر در کوره بلند یا واحد احیای مستقیم استفاده میشود در حالی که آهن اسفنجی به طور مستقیم در کورههای قوس الکتریکی برای تولید فولاد به کار می رود. همچنین از نظر درصد آهن، گندله دارای ۶۵ تا ۶۹ درصد آهن است در حالی که آهن اسفنجی با درصدی بین ۸۴ تا ۹۲ درصد خلوص بالاتری دارد. شکل ظاهری نیز متفاوت است. گندلهها کروی و سخت هستند اما آهن اسفنجی بافتی متخلخل و سبک دارد. این تفاوت ها باعث شده تا هرکدام در مرحله ای خاص از تولید فولاد به کار روند و جایگزین یکدیگر نباشند بلکه مکمل هم در زنجیره تولید فولاد باشند.

|

ویژگی |

گندله |

آهن اسفنجی |

|---|---|---|

|

مواد اولیه تولید |

پودر سنگآهن |

گندله یا سنگآهن |

|

فرآیند تولید |

پخت در دمای بالا |

احیای مستقیم بدون ذوب |

|

شکل ظاهری |

کروی، جامد و سخت |

متخلخل، سبک، خاکستری |

|

درصد آهن |

۶۵–۶۹٪ |

۸۴–۹۲٪ |

|

کاربرد اصلی |

خوراک کوره بلند یا احیا |

خوراک کوره قوس الکتریکی |

|

نیاز به احیا |

بله، هنوز اکسیژن دارد |

خیر، آماده ذوب است |

طبق نظر وبسایت آهن جم سپاهان : در ادامه برای هر کدام از چهار معیار کاربرد، آنالیز و ترکیبات، روش تولید و قیمت توضیحات دقیق درباره تفاوت گندله و آهن اسفنجی ذکر شده است.

تفاوت گندله و آهن اسفنجی در کاربرد

گندله به عنوان ماده اولیه مهمی در زنجیره تولید فولاد شناخته میشود که عمدتاً برای خوراک دهی به واحدهای احیای مستقیم و کورههای بلند مورد استفاده قرار می گیرد. این ماده به دلیل شکل کروی و استحکام مکانیکی بالا به راحتی در سیستمهای حمل و توزیع مواد در کارخانهها جا میافتد و باعث بهبود فرآیند شارژ کورهها میشود. گندله به دلیل داشتن درصد آهن پایین تر نسبت به آهن اسفنجی بیشتر در مراحل اولیه تولید آهن کاربرد دارد و نقش واسطه ای بین سنگ آهن و آهن خام را ایفا میکند.

از طرف دیگر آهن اسفنجی محصولی است که بعد از فرآیند احیا مستقیم به دست میآید و به دلیل درصد بالای آهن و خلوص بیشتر در مرحله نهایی تولید فولاد بهخصوص در کورههای قوس الکتریکی (EAF) استفاده میشود. این ماده به عنوان جایگزین یا مکمل قراضه آهن عمل می کند و به تولید فولاد با کیفیت بالاتر کمک میکند. علاوه بر این آهن اسفنجی به دلیل قابلیت حمل و نگهداری آسان گزینه ای مناسب برای صادرات و عرضه در بازارهای جهانی است.

تفاوت گندله و آهن اسفنجی در آنالیز و ترکیبات

گندله سنگ آهن معمولاً دارای درصد آهن (Fe) بین ۶۵ تا ۶۹ درصد است و علاوه بر آن مقداری ناخالصی مانند سیلیکات ها، فسفر و گوگرد نیز در آن دیده میشود که بسته به نوع سنگ آهن و مواد افزودنی متفاوت است. گندله به دلیل فرایند پخت و حرارت دیدگی از نظر شیمیایی نسبتاً پایدار است اما هنوز حاوی مقادیر قابل توجهی اکسیژن و مواد معدنی غیرآهنی است که باید در مراحل بعدی فرآوری حذف شوند. رطوبت و تخلخل گندله نیز از دیگر ویژگی هایی است که بر کیفیت و کاربرد آن تاثیرگذار است.

در مقابل آهن اسفنجی درصد خلوص آهن بالاتری دارد که معمولاً بین ۸۴ تا ۹۲ درصد است و مقادیر ناخالصی های مضری مانند فسفر و گوگرد در آن بسیار پایین است. به دلیل فرآیند احیا، اکسیژن و ناخالصی های اضافی از ساختار آهن اسفنجی خارج شده اند و محصول نهایی از نظر ترکیبات شیمیایی بسیار نزدیک به آهن خالص است. این ویژگی باعث شده تا آهن اسفنجی برای تولید فولادهای با کیفیت بالا بسیار مناسب باشد و کیفیت نهایی محصول فولادی را بهبود بخشد.

تفاوت گندله و آهن اسفنجی در روش تولید

گندله از طریق فرآیند فشرده سازی پودر سنگ آهن همراه با افزودنی هایی مانند بنتونیت و آهک تولید میشود و سپس در کوره های گندله سازی در دمای بالا پخته می شود تا استحکام مکانیکی کافی پیدا کند. این روش شامل مرحله آماده سازی مواد خام، مخلوط کردن، گلوله سازی و پخت است که به شکل دانه های کروی محکم و مقاوم منجر می شود. گندله در واقع مرحله ای قبل از احیا است و باید وارد واحد های احیا یا کوره بلند شود تا به آهن قابل استفاده تبدیل شود.

از سوی دیگر آهن اسفنجی محصول فرآیند احیای مستقیم است که در آن گندله یا کنسانتره سنگ آهن در دمای نسبتاً پایین و بدون ذوب شدن کامل، تحت تاثیر گازهای احیا کننده (معمولاً هیدروژن و مونوکسید کربن) قرار میگیرد و اکسیژن موجود در سنگ آهن حذف می شود. این فرایند باعث تولید آهن فلزی متخلخل و اسفنجی میشود که آماده ذوب در کوره قوس الکتریکی است. روش احیای مستقیم انرژی کمتری نسبت به کوره بلند مصرف می کند و از نظر زیست محیطی نیز نسبت به روش سنتی مزایای بیشتری دارد.

تفاوت گندله و آهن اسفنجی قیمت

قیمت گندله سنگ آهن نسبتاً پایین تر است چرا که این محصول در مراحل اولیه فرآوری قرار دارد و هزینه های تولید آن کمتر است. همچنین به دلیل استفاده گسترده و دسترسی آسان تر به مواد اولیه قیمت گندله در بازارهای داخلی و بین المللی معمولاً مقرون به صرفه تر است. این موضوع باعث شده تا کارخانههایی که از روش کوره بلند یا احیای مستقیم استفاده میکنند گندله را به عنوان گزینه اصلی برای تامین خوراک خود انتخاب کنند.

در مقابل آهن اسفنجی به دلیل داشتن درصد بالاتر آهن، کیفیت بهتر و هزینههای بیشتر فرآیند احیا قیمت بالاتری دارد. علاوه بر هزینه تولید، مسائل حمل و نگهداری آهن اسفنجی و نیاز به بسته بندی یا تبدیل به بریکت نیز به قیمت نهایی آن اضافه می کند. با این حال به دلیل مزایای عملکردی و کیفیتی که در تولید فولاد ارائه می دهد بسیاری از فولاد سازان حاضرند هزینه بیشتری برای خرید آهن اسفنجی بپردازند تا بازدهی و کیفیت محصولاتشان افزایش یابد.

تفاوت گندله و آهن اسفنجی و تاثیر آن بر قیمت آهن در بازار

در بازار فولاد ایران قیمت آهن یکی از مهم ترین فاکتورها برای تولید کنندگان و خریداران است که مستقیماً به انتخاب مواد اولیه مانند گندله و آهن اسفنجی بستگی دارد. گندله با درصد آهن متوسط و قیمت مناسب، گزینهای اقتصادی برای واحد های احیای مستقیم و کوره بلند محسوب میشود در حالی که آهن اسفنجی به دلیل خلوص بالاتر و درصد آهن بیشتر اگرچه قیمت آهن آن بالاتر است اما کیفیت نهایی فولاد را به شکل چشمگیری بهبود می بخشد و در کورههای قوس الکتریکی کاربرد ویژهای دارد. این تفاوتها در قیمت مواد اولیه باعث میشود قیمت آهن آلات و محصولات نهایی فولادی تحت تاثیر قرار بگیرد به همین دلیل انتخاب دقیق بین گندله و آهن اسفنجی نقش کلیدی در مدیریت هزینه ها و بهره وری کارخانه ها داشته باشد.

برای خریدی هوشمندانه و اطمینان از بهترین قیمت آهن و کیفیت، برند معتبر و حرفه ای آهن جم همیشه در کنار شماست. آهن جم با ارائه انواع گندله و آهن اسفنجی استاندارد،همچنین عرضه انواع محصولات فولادی مانند میلگرد ،تیرآهن ،پروفیل ،نبشی و ناودانی ،انواع ورق و لوله و.. و اعلام قیمت آهن امروز در وبسایت آهن جم به مهم ترین فروشگاه اینترنتی آهن تبدیل شده است .

قیمتهای رقابتی و خدمات مشاوره تخصصی، انتخاب مطمئنی برای تامین مواد اولیه فولاد سازی است. با آهن جم نه تنها بهترین قیمت آهن را دریافت می کنید بلکه کیفیت و پشتیبانی حرفه ای را نیز تجربه خواهید کرد که مسیر تولید فولاد شما را بهینه و سود آور می کند.

گندله بهتر است یا آهن اسفنجی؟

پاسخ به این سؤال که گندله بهتر است یا آهن اسفنجی؟ بستگی کامل به نوع تکنولوژی کارخانه و مرحله ای دارد که در آن قرار داریم. گندله یک ماده اولیه خام است که هنوز باید در واحد احیای مستقیم یا کوره بلند فرآوری شود تا به آهن قابل استفاده در تولید فولاد تبدیل شود. در مقابل آهن اسفنجی محصول نهایی مرحله احیا است و آماده شارژ مستقیم در کوره قوس الکتریکی (EAF) برای تولید فولاد است. بنابراین اگر هدف شما تأمین خوراک برای کوره قوس یا کاهش مصرف قراضه آهن باشد قطعاً آهن اسفنجی گزینه بهتری است.

با این حال اگر شما در مرحله تأمین مواد اولیه برای کارخانه احیای مستقیم یا کوره بلند هستید گندله به دلیل هزینه کمتر نسبت به آهن اسفنجی و امکان فرآوری داخلی انتخاب اقتصادی تری محسوب میشود. از نظر خلوص و راندمان آهن اسفنجی به دلیل درصد آهن بالاتر و نداشتن ناخالصیهایی مثل رطوبت یا گازهای باقی مانده بازدهی بیشتری در تولید فولاد دارد. بهطور کلی هیچ کدام به تنهایی برتری مطلق ندارند. بلکه هر کدام در موقعیت خاص خود نقش کلیدی و غیرقابل جایگزینی ایفا می کنند.

گندله چیست؟

گندله ماده ای است کروی شکل که از فشرده سازی پودر سنگ آهن به همراه مقدار کمی مواد افزودنی مانند بنتونیت، آهک و آب تولید میشود. این ذرات پس از شکل گیری اولیه در دمای بالا (حدود ۱۲۵۰ درجه سانتیگراد) پخته می شوند تا استحکام کافی برای حمل ونقل و استفاده در فرایندهای بعدی را به دست آورند. شکل یکنواخت و مقاومت مکانیکی بالا باعث شده تا گندله نسبت به سایر اشکال سنگ آهن مانند کلوخه یا کنسانتره گزینه ای مناسب تر برای خوراک دهی به کورههای بلند یا احیای مستقیم باشد.

گندلهها معمولاً دارای قطر بین ۹ تا ۱۶ میلی متر و محتوای آهن حدود ۶۵ تا ۶۹ درصد هستند. این محصول به دلیل توزیع یکنواخت، قابلیت احیا پذیری بالا و کاهش میزان ناخالصیها نقش کلیدی در افزایش بازدهی تولید فولاد دارد. استفاده از گندله به جای کلوخه سنتی نه تنها مصرف انرژی و آلایندهها را کاهش میدهد بلکه کنترل پذیری بیشتری در فرایند تولید فراهم میآورد. به همین دلیل گندله سازی به یکی از مهم ترین حلقههای زنجیره فولاد تبدیل شده است.

مشخصات گندله

گندله سنگ آهن دارای ویژگیهایی است که آن را برای استفاده در فرآیندهای احیای مستقیم یا کوره بلند بسیار مناسب می سازد. یکی از مهم ترین مشخصات آن درصد بالای آهن (Fe) است که معمولاً بین ۶۵ تا ۶۹ درصد متغیر است. این میزان بالا از آهن راندمان تولید فولاد را افزایش می دهد و نیاز به مراحل اضافی تصفیه را کاهش میدهد. همچنین گندله دارای شکل کروی یکنواخت با قطری حدود ۹ تا ۱۶ میلی متر است که باعث سهولت در حمل ونقل، بارگیری و توزیع یکنواخت در کوره می شود.

از دیگر ویژگیهای مهم گندله میتوان به استحکام مکانیکی بالا اشاره کرد بهطوری که در طول حمل ونقل و انبارداری خرد نمی شود و دانه بندی آن حفظ میگردد. این محصول معمولاً دارای رطوبت اولیه پایین و تخلخل قابل قبول است که باعث میشود اکسیژن در فرآیند احیا راحت از ساختار آن خارج شود. همچنین میزان فسفر، گوگرد و سایر ناخالصیها در گندله کنترل شده است تا کیفیت نهایی فولاد افت نکند. ترکیب این ویژگیها گندله را به مادهای استاندارد و قابل اتکا در زنجیره تولید فولاد تبدیل کرده است.

آهن اسفنجی چیست؟

آهن اسفنجی محصول فرآیند احیای مستقیم گندله یا سنگ آهن بدون ذوب شدن آن است. در این فرآیند اکسیژن موجود در سنگ آهن با استفاده از گاز طبیعی یا زغال سنگ احیا شده و آهن به حالت فلزی تبدیل میشود. به دلیل ظاهر اسفنجی و متخلخل آن این محصول به نام آهن اسفنجی شناخته میشود. فرآیند احیا در دمای نسبتاً پایین تر نسبت به کوره بلند انجام میشود که هم از نظر مصرف انرژی و هم از نظر کاهش آلایندگی ها مزایای زیادی دارد.

آهن اسفنجی یکی از مهم ترین خوراکهای مصرفی در کورههای قوس الکتریکی (EAF) است و بهعنوان جایگزین یا مکمل قراضه آهن مورد استفاده قرار می گیرد. این محصول دارای درصد خلوص بالای آهن (حدود ۸۴ تا ۹۲ درصد) است و به دلیل نبود ناخالصیهای خطرناک مانند فسفر و گوگرد در بسیاری از موارد کیفیت فولاد تولیدی را بهبود میبخشد. همچنین استفاده از آهن اسفنجی باعث ثبات در تأمین مواد اولیه کارخانههای فولادسازی میشود.

مشخصات آهن اسفنجی

آهن اسفنجی به لحاظ فنی دارای درصد بالایی از آهن خالص (Fe) است که معمولاً بین ۸۴ تا ۹۲ درصد متغیر است. از نظر ظاهری آهن اسفنجی ساختاری متخلخل، سبک و خاکستری رنگ دارد که شباهت زیادی به اسفنج دارد. همین تخلخل بالا باعث می شود اکسیژن موجود در آن به راحتی در فرآیند احیای مستقیم خارج شود، بدون اینکه ذوب اتفاق بیفتد. این ویژگی باعث شده تا آهن اسفنجی در کورههای قوس الکتریکی بسیار کارآمد عمل کند و جایگزین مناسبی برای قراضه آهن باشد.

از دیگر مشخصات فنی مهم آهن اسفنجی می توان به میزان پایین عناصر مزاحم مانند گوگرد، فسفر و مس اشاره کرد. این ویژگی باعث بهبود کیفیت نهایی فولاد تولیدی میشود و کنترل بیشتری در فرآیند آلیاژسازی به تولید کنندگان می دهد. آهن اسفنجی به دو شکل متداول در بازار وجود دارد. بریکت گرم (HBI) و بریکت سرد (CBI) که نوع فشرده شده آن ها استحکام مکانیکی بیشتری دارد و برای صادرات یا حمل ونقل در مسافتهای طولانی مناسب است. همچنین قابلیت انبارداری و ایمنی بالا نسبت به سایر محصولات نیمه فرآوریشده آهن از مزیت های کلیدی آهن اسفنجی به شمار می رود.

نکته پایانی

شناخت تفاوت های میان گندله و آهن اسفنجی نه تنها به تصمیم گیری بهتر در فرآیند تولید کمک میکند بلکه در خرید و برنام هریزی تأمین مواد اولیه نیز بسیار مؤثر است.

برندهایی مثل آهن جم با دسترسی مستقیم به کارخانه های تولید گندله و آهن اسفنجی به یکی از تأمین کنندگان قابل اعتماد بازار تبدیل شدهاند که هم در قیمت و هم در کیفیت پاسخگوی نیازهای پروژههای صنعتی بزرگ هستند.انواع محصولات فولادی نیز در این بازرگانی با بهترین قیمت بازار عرضه میشود .