مراحل تولید فولاد از معدن تا ریختهگری و قطعهسازی

فولاد یکی از پرکاربردترین و مهمترین مواد در صنایع مختلف به شمار میرود. از تولید خودرو و کشتی گرفته تا ساخت پلها، ساختمانها و بسیاری از محصولات دیگر، فولاد نقش اساسی ایفا میکند. تولید فولاد فرایندی پیچیده است که از استخراج سنگآهن از معدن آغاز میشود و تا تولید قطعات فولادی نهایی ادامه مییابد. در این مقاله به طور کامل به مراحل تولید فولاد از معدن تا ریختهگری و قطعهسازی پرداخته میشود.

استخراج سنگآهن از معدن

اولین مرحله در تولید فولاد، استخراج سنگآهن است. سنگآهن ماده اولیه اصلی برای تولید فولاد است و در طبیعت به صورت اکسیدهای آهن (مانند هماتیت و مگنتیت) یافت میشود. این سنگها معمولاً در معادن باز و زیرزمینی استخراج میشوند. برای استخراج سنگآهن، ابتدا سطح خاک و سنگهای غیرمفید برداشته میشود تا به لایههای سنگآهن دسترسی پیدا کنند.

پس از استخراج سنگآهن، این ماده باید بهطور اولیه فرآوری شود. این فرآیند شامل مراحل مختلفی از جمله خردایش، آسیاب کردن و جداکردن ناخالصیها میشود. سپس سنگآهن به کورههای ذوب برده میشود تا مراحل بعدی تولید فولاد آغاز شود.

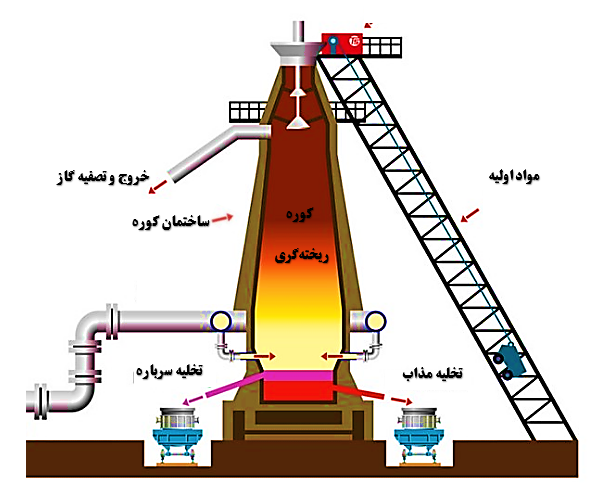

فرآیند احیای سنگآهن و تبدیل آن به آهن خام (کوره بلند)

پس از استخراج و فرآوری سنگآهن، نوبت به مرحله احیای سنگآهن میرسد. این مرحله در کوره بلند انجام میشود. در کوره بلند، سنگآهن همراه با کک (که نوعی زغال سنگ است) و سنگ آهک (برای جذب ناخالصیها) به دمای بسیار بالا میرسد. در این دما، کک به عنوان منبع کربن عمل کرده و باعث تبدیل اکسید آهن به آهن مایع میشود.

در این مرحله، مواد ناخالص مانند سیلیس، آلومینیوم، فسفر و گوگرد از آهن جدا میشوند. این ناخالصیها با سنگ آهک ترکیب شده و به صورت سرباره به سطح کوره بلند میآیند. آهن مایع تولید شده در کوره بلند به عنوان "آهن خام" شناخته میشود و برای مرحله بعدی تولید فولاد آماده است.

فرآیند تبدیل آهن خام به فولاد (کوره اکسیژن)

آهن خام بهطور مستقیم قابل استفاده نیست، زیرا حاوی مقادیر زیادی کربن و ناخالصیهای دیگر است که باید حذف شوند. برای این کار، آهن خام به کوره اکسیژن انتقال داده میشود. در این کوره، اکسیژن به آهن خام پمپ میشود تا کربن و دیگر ناخالصیها بسوزند و فولاد با خواص بهتری تولید شود.

فرآیند تبدیل آهن خام به فولاد معمولاً در کورههای با ظرفیت بالا انجام میشود که به کورههای اکسیژن (BOF) معروفند. در این کورهها، اکسیژن به آهن مایع وارد میشود و واکنشهای شیمیایی باعث کاهش سطح کربن و ناخالصیها میشود. علاوه بر اکسیژن، گاهی اوقات از مواد افزودنی مانند سنگ آهک و فلزات آلیاژی (نیکل، کروم، منگنز) برای تنظیم ترکیب شیمیایی فولاد استفاده میشود.

پس از تکمیل این مرحله، فولاد مایع تولید میشود که میتواند به روشهای مختلف برای تولید محصولات نهایی استفاده شود.

ریخته گری فولاد (Casting)

پس از تولید فولاد مایع، مرحله ریخته گری فولاد شروع میشود. در این مرحله، فولاد مایع به قالبهایی با شکلهای مختلف ریخته میشود تا شکل دلخواه به آن داده شود. این فرآیند میتواند بهصورت ریختهگری پیوسته (Continuous Casting) یا ریختهگری قالبی (Mold Casting) انجام شود.

در روش ریختهگری پیوسته، فولاد مایع بهطور پیوسته به داخل قالبهای سرد ریخته میشود و پس از سرد شدن، قطعات بزرگ فولادی بهطور مداوم تولید میشوند. این روش معمولاً برای تولید شمشهای فولادی استفاده میشود.

در ریختهگری قالبی، فولاد مایع به داخل قالبهای دقیق ریخته میشود تا قطعات خاص و دقیق تولید شوند. این روش معمولاً برای تولید قطعات خاص و پیچیدهتر کاربرد دارد.

عملیات حرارتی (Heat Treatment)

پس از ریختهگری فولاد، برخی از محصولات ممکن است نیاز به عملیات حرارتی داشته باشند تا خواص مکانیکی آنها بهبود یابد. عملیات حرارتی شامل گرم کردن فولاد به دمای مشخص و سپس سرد کردن آن است که باعث تغییر در ساختار میکروسکوپی فولاد میشود. این فرآیند میتواند شامل مراحل مختلفی مانند:

-

آنیلینگ (Annealing): در این فرآیند، فولاد به دمای بالا گرم میشود و سپس بهآرامی سرد میشود تا تنشهای داخلی کاهش یابد.

-

تمپرینگ (Tempering): در این فرآیند، فولاد پس از سرد شدن سریع به دمای معینی گرم میشود تا سختی و استحکام آن افزایش یابد.

-

کیفیتدهی (Quenching): فولاد به سرعت در آب یا روغن سرد میشود تا سختی و استحکام آن افزایش یابد.

فرآیند نورد (Rolling)

نورد فولاد یکی از مراحل نهایی تولید قطعات فولادی است که در آن، فولاد از میان غلتکهای مخصوص عبور میکند تا به شکلهایی مانند میلگرد، ورق، لوله یا پروفیل درآید. در این مرحله، فولاد تحت فشار قرار میگیرد تا تغییر شکل دهد و به ابعاد و اندازههای مطلوب برسد.

فرآیند نورد میتواند در دماهای مختلف انجام شود:

-

نورد گرم (Hot Rolling): در این فرآیند، فولاد در دمای بالا تحت فشار قرار میگیرد تا به ابعاد موردنظر برسد. این فرآیند معمولاً برای تولید ورقهای ضخیم یا میلگردها استفاده میشود.

-

نورد سرد (Cold Rolling): در این فرآیند، فولاد در دمای محیط تحت فشار قرار میگیرد تا به ابعاد دقیقتری برسد. نورد سرد برای تولید ورقهای نازکتر و با سطح صافتر استفاده میشود.

تولید قطعات فولادی نهایی (قطعهسازی)

پس از اتمام فرآیند نورد، فولاد به کارخانههای قطعهسازی منتقل میشود. در این مرحله، فولاد به قطعات نهایی تبدیل میشود که برای استفاده در صنایع مختلف مناسب است. فرآیندهای قطعهسازی میتواند شامل مراحل مختلفی باشد:

-

برش: فولاد به قطعات کوچکتر برش داده میشود.

-

فرمدهی: قطعات فولادی به اشکال مختلف برای استفاده در ساخت سازهها یا محصولات صنعتی خم میشوند.

-

جوشکاری: قطعات فولادی به یکدیگر جوش داده میشوند تا محصولات بزرگتر تولید شود.

منبع مقاله

با تشکر از شرکت مهندسی ثمر برای کمک در تدوین این مطلب : تولید فولاد فرایندی پیچیده است که از استخراج سنگآهن از معدن شروع میشود و با تولید قطعات نهایی فولادی ادامه مییابد. این فرایند شامل مراحل مختلفی است که هرکدام نقش مهمی در بهبود کیفیت و ویژگیهای فولاد نهایی دارند. با توجه به اهمیت فولاد در صنایع مختلف، تولید این ماده با کیفیت بالا و مطابق با استانداردها امری ضروری است.